Como garantir o desempenho de vedação de tubos de ar e articulações sem vazamento de ar?

2025.06.16

2025.06.16

Notícias da indústria

Notícias da indústria

1. Escolha materiais de alta qualidade

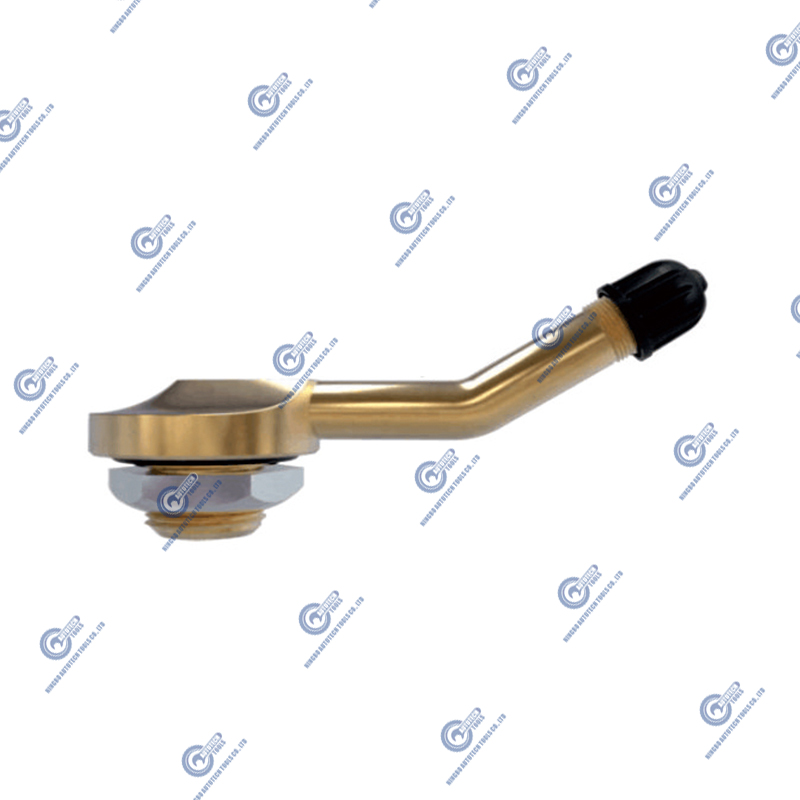

Escolha de Materiais de tubo e articulações: os materiais de Mangueira de ar e encaixe afetam diretamente a vedação e a durabilidade. Os materiais comuns dos tubos de ar incluem poliuretano (PU), poliéster (PE), nylon, etc. Esses materiais têm alta resistência à compressão, resistência ao desgaste e resistência ao envelhecimento. Por exemplo, os tubos de poliuretano (PU) são excelentes em resistência de flexão e resistência ao desgaste, adequados para uso a longo prazo, enquanto os tubos de nylon (PA) têm alta resistência à tração e são adequados para sistemas de alta pressão. Para as juntas, escolha materiais como aço inoxidável, liga de alumínio ou cobre para garantir que as juntas sejam resistentes à corrosão e tenham boa vedação.

Material de vedação da junta: O anel de vedação da junta do tubo de ar é a parte chave para garantir que não seja vazamento de ar. Borracha, fluororber e politetrafluoroetileno (PTFE) são todos materiais de vedação comuns, entre os quais os anéis de vedação de PTFE têm excelente resistência à temperatura, resistência química e resistência ao envelhecimento. Anéis de vedação de alta qualidade podem se adaptar melhor às flutuações da pressão do sistema e impedir o vazamento de ar.

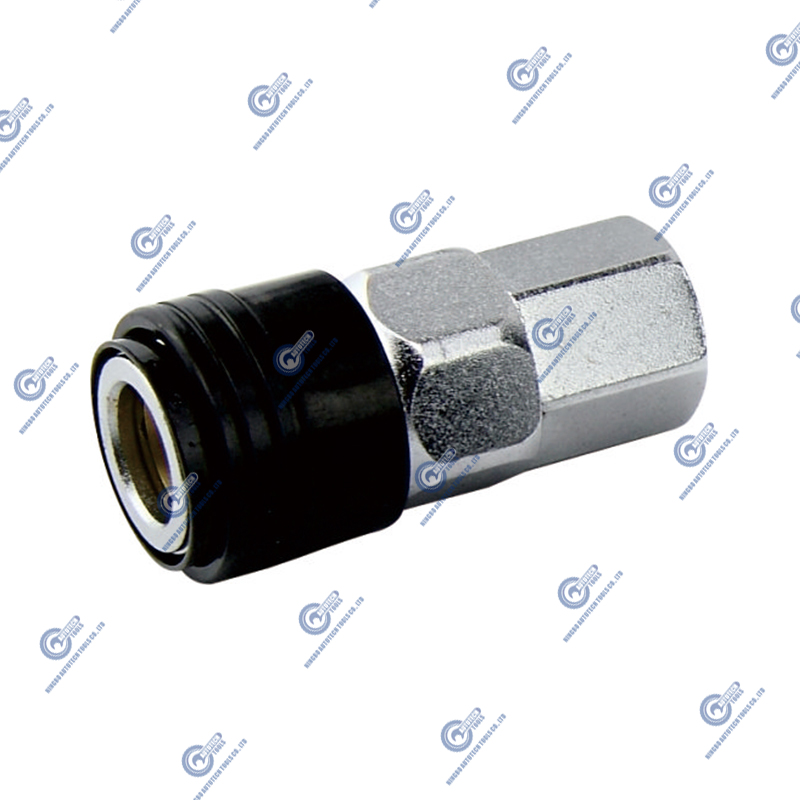

2. Instalação correta

Aperte no lugar: Durante a instalação, as juntas e os tubos de ar devem ser apertados no lugar, mas não muito apertados. Muito solto fará com que as juntas não estejam totalmente em contato, causando vazamento de gás, enquanto o excesso de força pode danificar o selo ou o material da junta, afetando o efeito de uso a longo prazo. É melhor usar uma chave de torque para garantir a força de aperto apropriada e definir o torque apropriado de acordo com os requisitos técnicos da junta.

Alinhe os acessórios do tubo: as juntas e os tubos de ar devem ser alinhados. Se o tubo estiver inclinado ou o ângulo não estiver correto na junta, a superfície de vedação não entrará em contato uniformemente, o que também causará vazamento de ar. Certifique -se de que as superfícies articulares das duas extremidades do tubo e da junta estejam limpas e alinhadas durante a instalação para evitar qualquer desalinhamento.

3. Use selos e juntas apropriados

Sedos de borracha: O uso de vedações de borracha nas juntas entre tubos de ar e juntas pode efetivamente impedir o vazamento de ar. O material do selo determina seu desempenho em diferentes ambientes de trabalho. Por exemplo, em alta temperatura, alta pressão ou ambientes quimicamente corrosivos, é necessário selecionar vedações projetadas especificamente para essas condições. Verifique o envelhecimento do selo regularmente e substitua -o a tempo se forem encontrados endurecimento ou rachaduras.

PTFE (politetrafluoroetileno) Junta: a junta do PTFE possui excelente resistência química e alta resistência à temperatura, especialmente adequada para sistemas de alta pressão e alta temperatura. Ele pode suportar a compactação em condições extremas sem deformação, por isso é adequado para sistemas de transmissão de gás de alta pressão.

4. Inspeção e manutenção regulares

Verifique o ponto de vazamento: para garantir o aperto do sistema, é muito importante verificar regularmente o vazamento da mangueira de ar e do encaixe. O método de inspeção comum é usar o agente de detecção de água ou vazamento com sabão para pulverizar na parte articular, observar se existem bolhas e julgar se há um vazamento. Para sistemas de alta pressão, é melhor usar um detector de vazamento de gás profissional para verificar com mais precisão regularmente.

Substitua as peças de desgaste: Com o tempo, as juntas, as vedações e as superfícies do tubo serão usadas devido a alterações de alta pressão, atrito e temperatura, resultando em um desempenho reduzido de vedação. Especialmente em sistemas de alta pressão, a inspeção regular dessas peças e a substituição oportuna do envelhecimento ou das vedações e juntas danificadas podem efetivamente evitar a ocorrência de vazamentos.

5. Evite dobrar ou estriar de tubos

Mantenha o tubo naturalmente dobrado: se o tubo de ar estiver excessivo, isso não apenas afetará o fluxo normal do fluido, mas também causará estresse desigual na parte articular, aumentando assim o risco de vazamento. Durante a instalação, a flexão excessiva deve ser evitada o máximo possível, e o tubo deve ter um raio de flexão suficiente para evitar alongamentos ou flexões excessivas.

Use quadros de suporte apropriados: os tubos de ar de longa distância requerem quadros de suporte para garantir que os tubos permaneçam estáveis e impedem que os tubos deformem ou afrouxem devido ao seu próprio peso. Isso não apenas evita danos aos tubos, mas também reduz o risco de vazamento de ar causado pela flexão e alongamento nas articulações.

6. Mantenha a superfície da articulação limpa

Limpe a superfície da instalação: Ao instalar tubos de ar e juntas, verifique se não há óleo, poeira, corrosão ou outras impurezas na superfície da conexão. Essas impurezas afetarão o ajuste entre o anel de vedação e a superfície articular, resultando em um efeito de vedação ruim. Use detergentes apropriados e pano livre de fibras para limpar a superfície da instalação para garantir que a superfície esteja limpa e livre de matéria estranha.

Tratamento anticorrosão: especialmente quando o ambiente de trabalho é úmido ou contém produtos químicos corrosivos, as articulações e tubos devem ser tratados com anticorrosão. Os métodos anticorrosões comuns incluem tinta anti-resumo, revestimento anticorrosão, materiais de aço galvanizante ou inoxidável, etc., para evitar corrosão e vedação reduzida.

7. Use lubrificantes apropriados

Lubrificando o anel de vedação: Durante a instalação, você pode usar alguns lubrificantes especiais, como óleo de silicone, lubrificante de PTFE, etc., para ajudar o anel de vedação e a superfície da junta para entrar em contato com mais de perto e evitar danos causados por atrito seco. Ao mesmo tempo, o lubrificante também pode reduzir o atrito do anel de vedação durante a instalação e reduzir as dificuldades de instalação.

Escolha o lubrificante certo: a escolha do lubrificante deve levar em consideração a temperatura, pressão e corrosividade química do ambiente de trabalho. Para ambientes de alta temperatura e alta pressão, você deve escolher óleo de silicone ou lubrificantes sintéticos adequados para altas temperaturas para evitar que os lubrificantes comuns falhem em altas temperaturas.